明けましておめでとうございます。本年もよろしくお願い申し上げます。

昨年末は日程の関係で忘年会ができず、かといって新年会をやるにしても日程の調整が難しいため、思い切って、土曜の出勤日に午後からバーベキューをやることにしました。この時期ですから、食べるのはもちろん岡山県産の牡蠣、そしてお肉です。

岡山・虫明産、今が旬の牡蠣。地元では一斗缶に入ったカキ缶を買って楽しみます。

今回のイベントは、新年会と7月に入った新人君の歓迎会も兼ねています。

とはいえ、新人君が一番汗かいて肉を焼いていたような気がします。

僕はただただ牡蠣が食べたかったので、みんながテキパキ動く姿を見ているだけでした。

ドラム缶をぶったぎった即席のコンロに炭を置いて火を起こし、そこへ豪快に牡蠣を並べていきます。

さんざん食べたのですが、半分くらいしか減ってません。まだまだ残っています。今回10人で食べ始めたのですが、全然食べきれません。あんまり食べると当たるかもしれないと、どか食いするのも怖いし、なかなか難しい食材です。

牡蠣と肉をひとしきり食べ終えた後は、デザートのイチゴです。

でももう食べきれず、少し残ってしまいました。

この冬はあまり寒くなくて、この日も日差しがあって気持ちよく風もなかったので、絶好のバーベキュー日和でした。

お正月初めは、この地区は1月9日が「山の日」という特別な日でお休みだったり、なんだかお正月気分が抜け切らない1週間でしたが、来週からは気持ちを入れ替えて、また仕事に励んでいきたいと思います。

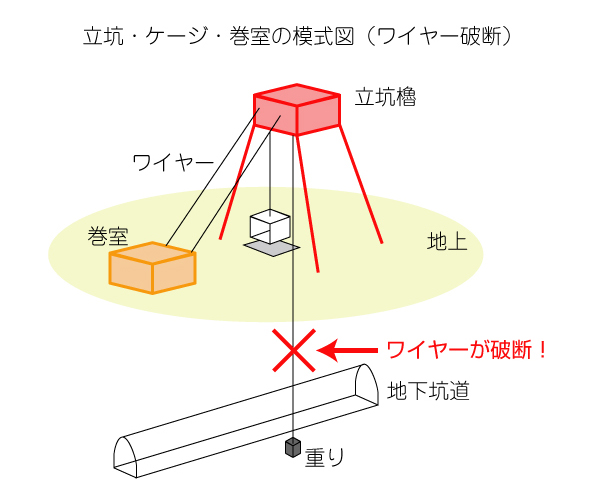

鉱山のシンボルともいえる「立坑ケージ」。弊社で稼働中の立坑ケージは、おそらく日本の鉱山で最後に残った現役の立坑ケージと考えらます。昨年は切れてしまったワイヤーの交換という大修理を行い、再び稼働する状態に復帰しました。

その経緯については、これまで何度か当ブログにて紹介しました。

おそらく日本最後の現役「立坑ケージ」復活なるか?【その1】 2018年3月17日

おそらく日本最後の現役「立坑ケージ」復活なるか?【その2】 2018年3月30日

おそらく日本最後の現役「立坑ケージ」復活なるか?【その3】 2018年4月23日

おそらく日本最後の現役「立坑ケージ」復活なるか?【最終回】復活しました! 2018年12月19日

また復活後には、山陽新聞にもご紹介いただきました。

ただし、ここまではあくまで「稼働できる状態」も戻しただけで、修理作業をやっていただいた業者さんからは、地下と地上を上下するカゴの部分にあたるケージがボロボロで交換した方がよいとアドバイスがありました。

40年以上何もしてなかったので、確かにボロボロです。また、ケージを安定して上下させるために立坑内に設置されたガイドレールもがたつきがあって、どこかの段階で修理をしたほうがよいとのことでした。

とりあえず、今年はケージを交換することにしました。台風や大雨が落ち着く10月の半ばから作業を進めていただきました。以下、作業中の写真です。作業は数日に分けて行なわれました。

じっくり作業を見学したかったのですが、あいにくじっと見ることができず、職人さんたちがテキパキ作業をしているうちに、古いケージが抜き出されて、新品のケージに入れ替わっていました。

立坑から抜き出されたケージ

古いケージから必要な部品を切り出す

次に見に行ったら、もう新しいケージが設置されていた

現在の中身の様子

来年はガイドレールの修理を行って、これでとりあえずひと段落といったところです。

鉱山見学でお越しの際は、ぜひとも弊社の立坑櫓をご覧いただきたく存じます。

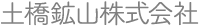

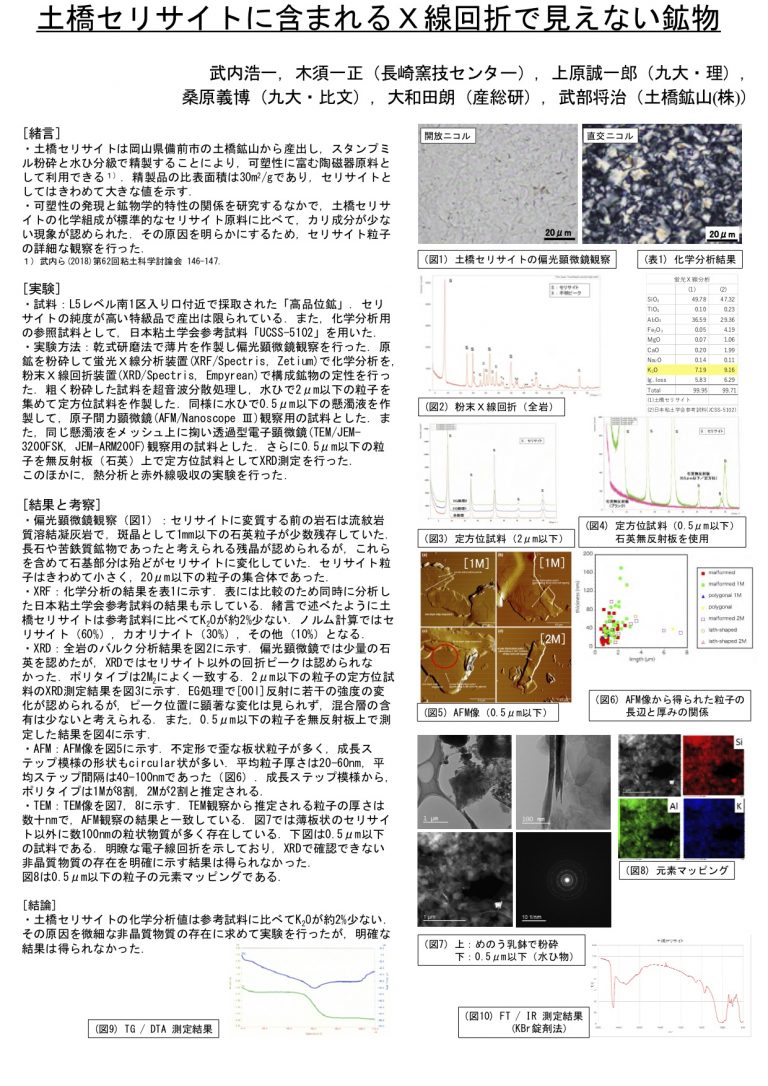

先月(9月)20〜22日に九州大学で開催された「日本鉱物科学会」にて、長崎県窯業技術センターの武内さんをはじめとする研究グループが、弊社の土橋陶石を精製した「土橋セリサイト」に関して研究発表を行いました。

ポスター発表の内容をこちらに掲載いたします。

PDFはこちらからご覧ください。

なお、同研究グループでは、昨年も日本粘土学会の研究会にて、土橋セリサイトの研究成果を発表しています。詳細はこちらをご覧ください。

日本粘土学会の研究発表で「土橋セリサイト」をご紹介いただきました

土橋セリサイトは可塑性に富んだ陶磁器原料でありながら、標準的なセリサイト原料に比べるとカリウム(K2O)の含有量が少ないことがわかったため、その原因を探る、というのが今回の研究発表です。

残念ながら、今回の研究では、カリウムが少ない原因が特定できませんでしたが、セリサイト以外にも20-100nmサイズの粒状物質が存在することが確認できました。つまり、何らかのナノマテリアルが存在するかもしれない、とのことです。

今後も研究成果が出ましたら、こちらのブログでお知らせしていきます。

10月19日(土)、20日(日)の2日間、弊社の近くにある旧閑谷学校にて、「セラミックアートビゼン in 閑谷」が開催されます。この2日間は、「備前焼まつり」も開かれています。両会場を結ぶシャトルバスも出るそうなので、どちらも楽しむことができる2日間です。

弊社は土曜は営業日なので、20日の日曜に会場を訪問する予定です。「セラミックアートビゼン」のオーガナイザーを務められている石田和也さんは、土橋陶石を精製した「土橋セリサイト」を使った作品も作っていらっしゃるので、ひょっとしたら備前焼とコラボしたユニークな作品が見られるかもしれません。とても楽しみです。

イベントの概要は以下のチラシのとおりです。

備前焼まつりのほうは、備前市が年1度だけ観光客でごった返す大きなイベントです。そのために、駐車場の確保が難しいという問題があります。ですので、まずは閑谷学校の「セラミックアートビゼン」を楽しんでから、シャトルバスに乗って、備前焼まつりのほうも楽しもうと考えています。おそらく閑谷学校のほうが駐車スペースが確保しやすいはず。

弊社の土橋セリサイトは、真っ白な陶磁器を作るのに便利な原料ですので、本来であれば備前焼の坏土とは対極的性質です。備前焼とのコラボがいったいどんなふうになるのかとても気になります。実はこの1年ほど、石田さんだけでなく、他の備前焼作家さんにも土橋セリサイトを取り扱っていただいてまして、みなさん色々と試行錯誤をされているようです。素敵な作品ができたら、ぜひとも弊社の玄関に飾りたいと思います。

前回「精製セリサイトを弊社でも独自に生産しよう」という記事を書きました。

実際のところ、弊社には精製セリサイトを作るための水簸(すいひ)の施設がありません。そこで、水簸を行う粘土会社さんに依頼して、弊社の陶石を使った精製セリサイトの試作を行いました。

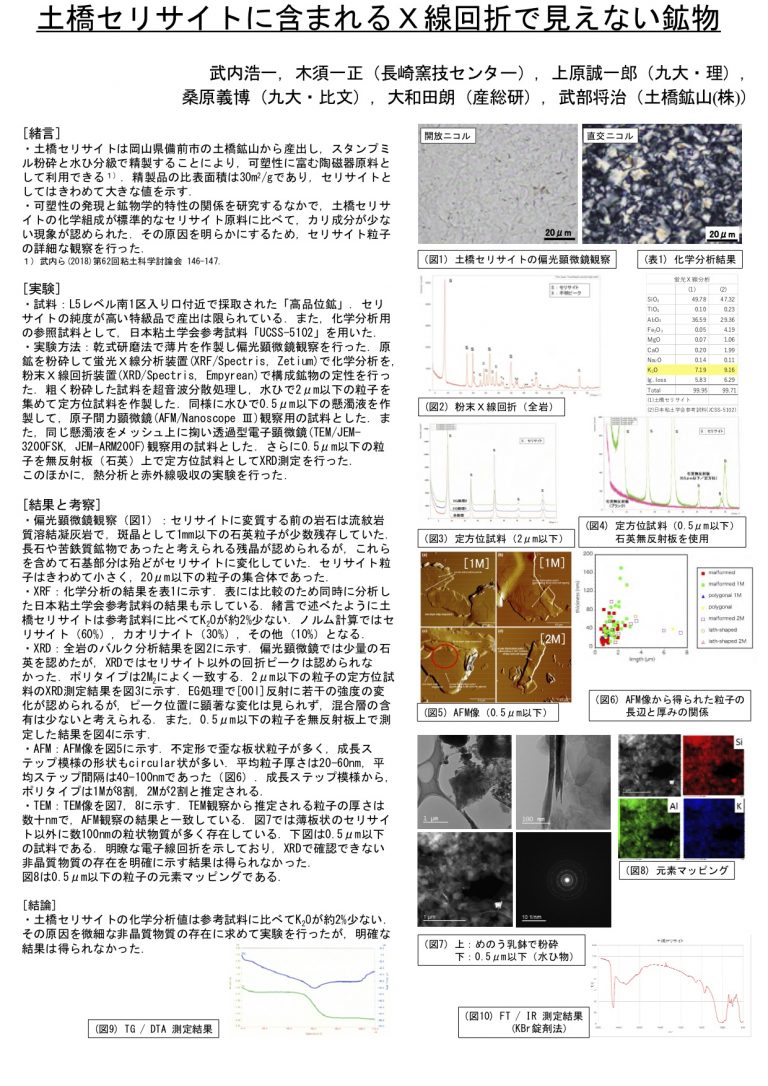

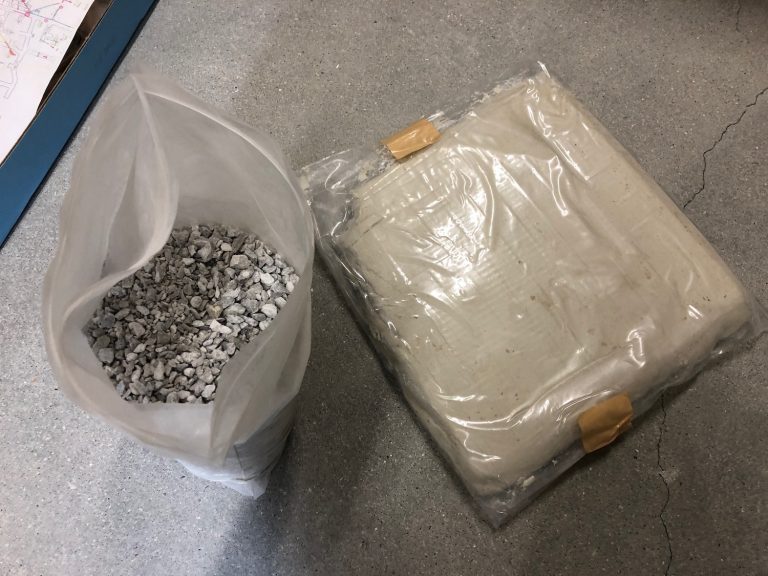

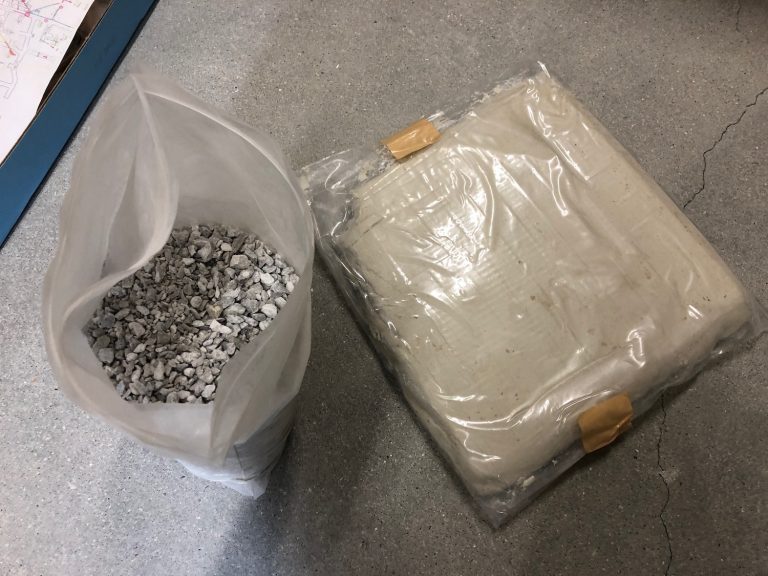

試作品の見た目はこんな感じです。

フィルタープレスから取り出した状態です。

試作品の成分分析を行ったところ、以下のような結果でした。

| 成分 |

分析結果(%) |

| SiO2 |

72.96 |

| Al2O3 |

19.07 |

| Fe2O3 |

0.25 |

| CaO |

0.12 |

| MgO |

0.05 |

| K2O |

4.44 |

| Na2O |

0.14 |

| TiO2 |

0.09 |

| Ig-loss |

2.88 |

セリサイトの含有量を示すK2Oの値が4.4%ちょっと低いです。

これだと、セリサイトの含有量はおよそ30〜40%といったところでしょうか。シリカ分が50%以上ですね。できれば、セリサイトが50〜60%程度まで上げたいところでした。

今回利用した弊社の原料が、もともとセリサイト分の少ないものだったので、もう少しセリサイト分の多い原料を使えば、もっと含有量が上がると思います。

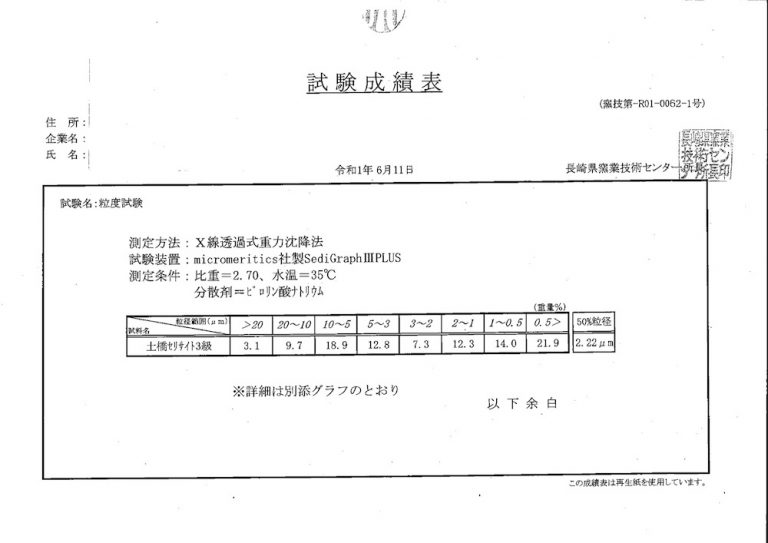

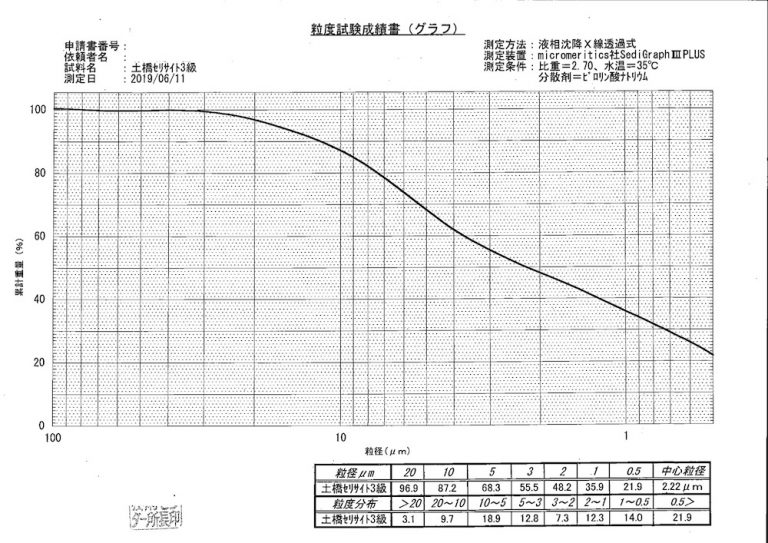

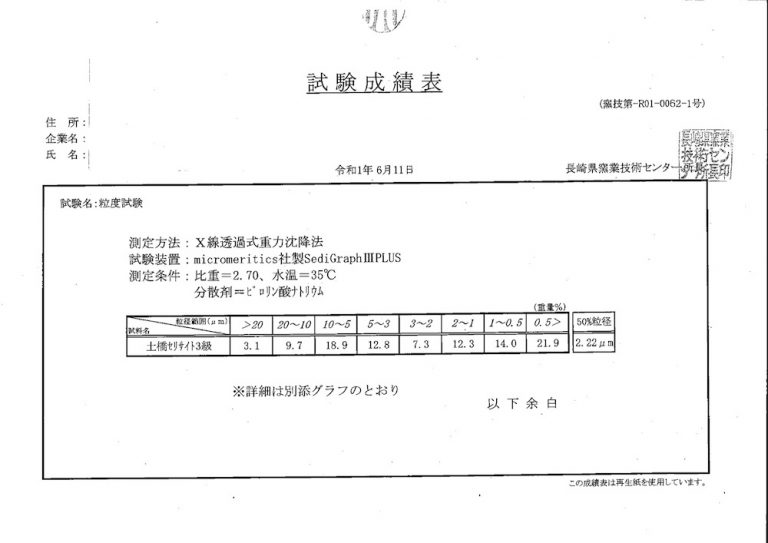

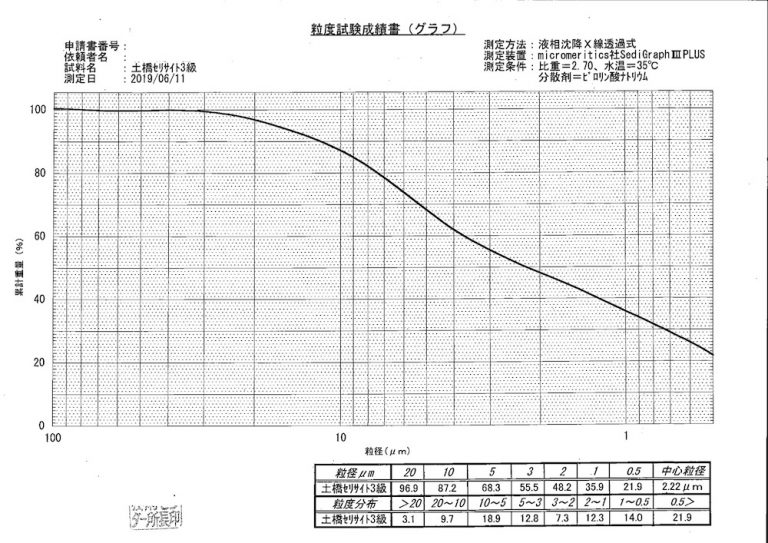

粒度分布は以下の通りです。

粘土会社さんが窯業試験場で試験依頼してくれました。

今回の試作でいくつか課題が出てきました。

まず1つ目の課題は、思ったよりも精製品の出来高が少なかったことです。

今回は2トンの原鉱を元に1トンの精製セリサイトを作る予定でしたが、実際に出来上がったのは0.85トンとちょっと少ない結果でした。一方で、精製の過程で発生する「砂」と呼ばれる残留物が1トン近く残ってしまいました。この残留物にもまだセリサイトが含まれています。

精製後の「残りカス」となる「砂」。実際はこの中にもまだセリサイトが含まれている。

この課題に対しては、粉砕時間を長くして、「砂」からさらにセリサイトを取り出す必要があります。そうすれば、精製品が増えて「砂」が減るはずです。しかし、粉砕を長くすると、セリサイトの結晶が壊れてしまい、粒子がどんどん小さくなります。また原鉱に含まれる珪石分がより多く残ってしまい、精製セリサイトの品質を落とす可能性もあります。

2つ目の課題は、K2Oの濃度です。

可能であれば、5.5〜6%程度のK2Oが含まれるような精製品を作りたいと思っています。K2Oが多い=セリサイトの含有量が増えるため、保水性などが向上すると考えています。

上記2つの課題に対しては、セリサイトの含有量が多い、より良質な原鉱を使うことも必要かと思います。何回か試作を重ねてみて、最適な生産工程を編み出したいと思います。

ちなみに、今回の試作した精製セリサイトですが、「使ってみたい」という陶芸家の方や陶磁器メーカーの方がいらしたらお知らせください。まずは1キロ分、無料サンプルとしてお送りいたします。

あくまで試作品ですので、使ってみた際のご感想やご要望を伺いながら、今後の試作に活かしていきたいと思います。

写真の左が原料となる陶石、右が精製セリサイトの完成品イメージ。

水分を20~30%含む粘土です。

弊社の陶石は、陶磁器の原料として利用されていますが、その際に「水簸(すいひ)」という工程を行い、その他の陶磁器原料に添加するための「精製セリサイト」となります。

陶磁器やボーンチャイナ、英語でいうところの「Porcelain(ポーセリン)」を作る際は、カオリンと呼ばれる陶石、動物の骨を焼いた骨灰(リン酸カルシウム)、その他、珪石や長石、蛙目(がえろめ)粘土などを用途に応じた比率で配合して、ボディとなる粘土(杯土と呼びます)を作ります。

ここに「精製セリサイト」を添加することで、杯土の可塑性を上げることができます。可塑性というのは、例えば杯土をこねてお椀の作った際に、可塑性のない杯土だと、へたっとへたり込んで、お椀の形を保つことができませんが、可塑性があればお椀の形をずっと保つことができることをいいます。つまり、ある一定の力を加えると変形するが、変形した後、力を加えなければ、ずっとその変形した状態を保ち続けることです。

「精製セリサイト」を加えるメリットは、他にもあります。セリサイトはカリウム(K2O)やアルミナ(Al2O3)といった物質が比較的多く含まれていながらも、焼成した際の収縮が小さいという特徴があります。そのため、磁器などを窯で焼いた際、どの程度まで小さくなるかメドが立てやすいといえます。

もう1つのメリットは、鉄分が大変少ないことです。蛙目粘土などは鉄分(Fe2O3)を多く含むことから、窯で焼いた後の色合いにも大きく影響します。一方、精製セリサイトの鉄分は、Fe2O3換算で0.2%前後と大変少ないです。素地の状態でより白いものを作りたい場合、精製セリサイトは好都合といえます。

そんな精製セリサイトを、弊社でも独自に生産してみようと考えています。すでに、弊社の原料を使って精製セリサイトを作っている原料メーカー様もおられるので、今回はそうした原料メーカー様がやってない製造法を用いて、小ロットで生産し、陶芸作家様向けに提供したいと思っております。

ちょっと長くなりそうなので、続きは次回に書きますね。

5月末より製造を開始しますので、ご興味のある方はお問い合わせください。

ご報告が遅くなってしまいましたが、4月3日の山陽新聞朝刊、地方経済面にある連載コーナー「探訪 ザ・カンパニー」に弊社の紹介記事が掲載されました。今度は、会社の成り立ちや経営状況などが簡潔にまとめられています。

先月掲載された立坑の記事を取材していただいた記者さんが「せっかくだから、こちらのコーナーでもご紹介しますよ」とのことで、とても丁寧に取材していただき、私の方も思わず、いろいろ話しすぎてしまった感じです。弊社の今置かれている状況を、ある意味包み隠すことなくお伝えする内容となっています。

このところ、毎月のようにメディアにご紹介いただき、大変ありがたいですが、もうこれでしばらくはないと思います。飲食店や一般家庭向けの商品を作っている会社でしたら、メディア露出によって売り上げが伸びたりするみたいですが、弊社のような天然資源では、残念ながらそういった引き合いはないみたいです。

とはいえメディア、特に地元の新聞に紹介していただくのはとてもうれしいことです。まずは地元岡山での知名度を上げていって、昭和、平成そして令和と生き延びる鉱山としてアピールしていきたいと思います。

今年2月から3月にかけて、テレビや新聞で弊社のことをご紹介いただく機会がありましたのでご報告です。

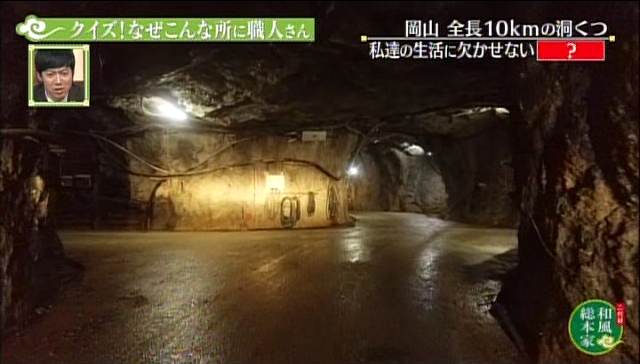

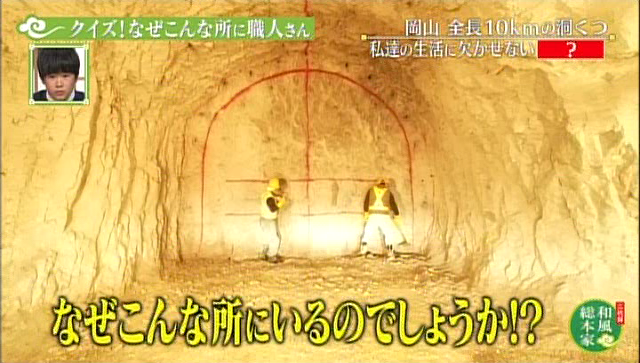

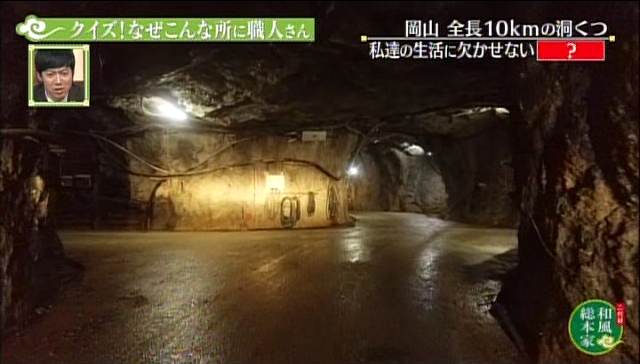

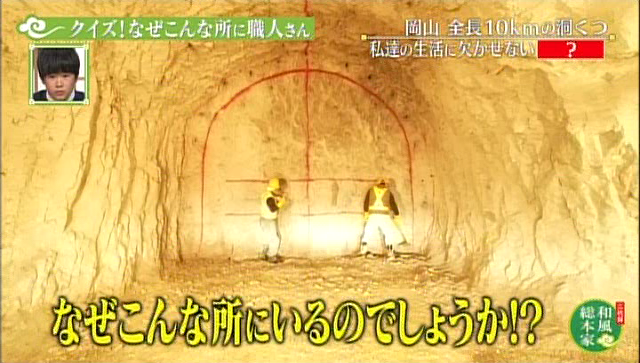

テレビ東京系列(岡山県ではテレビせとうち)で放送されている「和風総本家」という番組で、弊社鉱山が紹介されました。放送日は2月21日(木)でした。

番組のテーマは「なぜこんなところに職人さん」というもので、弊社のようなちょっと変わったところで働いている人を紹介するという形でした。

弊社鉱山は地下155mの地底に坑道を掘り進めています。今回は、岩盤を打ち砕くための発破作業を撮影していただきました。

普段は目視が不可能な発破の様子も撮影しています。ちょうどタイミングよく、発破の様子が見られる位置でした。

弊社から採掘される陶石は、映像のような食器、陶磁器のほか、衛生陶器と呼ばれる便器や洗面台などにも使われています。

まさか、岡山県のこんな田舎の山中で、こうした陶磁器原料が採掘されているなんて、みなさんご存知なかったかと思います。ちなみに備前焼とはまったく別の原料です。

岡山県には白磁などの陶磁器を作っていたという史実は特にありませんので(備前焼などの須恵器は長い歴史があります)、弊社の原料が陶磁器に向いていることがわかったのはおそらく戦後で、それほど歴史は長くありません。陶芸家でもご存知の方は少ないと思います。

陶磁器の新しい原料元として、全国のみなさんに知っていただけたら幸いです。

もう1件、地元の山陽新聞にもご紹介いただきました。

3月6日(水)の朝刊で地方経済面です。

弊社では、昨年「立坑ケージ」と呼ばれる鉱山独特の作業機械を修理しました。修理にはかなりの金額がかかるため、正直なところ、直すべきか、別の近代的な設備に置き換えるべきか悩みました。しかし、現役鉱山で稼働している立坑ケージはおそらく弊社にしか残っていないだろうと思い、鉱山事業の歴史を残す意味も込めて、修理を実施しました。

とても細かく丁寧に聞き取り取材をしていただき、ついつい話しすぎたような気がします(笑)私の思い入れたっぷりな感じが伝わる記事になったと思います。

いろいろな形でご紹介いただき、とてもありたがいと思います。今後もいろいろなところでアピールを続けて、地元の方や鉱山・地質などに興味のある方をなるべく見学していただけるように体制を整えていきたいと思います。

上空からの弊社の写真です。

あるイベントで弊社と弊社周辺のドローン映像を流したいとのご依頼があり、ドローンを使った撮影に立ち会いました。

見通しの良い火薬庫付近から飛び立つドローン。

東方向から粉砕場を撮影。実際は動画ですが、今回はそこから画像を切り出して掲載しています。

今度は弊社を離れて、三石の町のほうを撮影。大平鉱山の露天採掘の様子がよくわかります。露天の山の左にある施設群が大平さんの社屋と工場です。JR山陽本線も見えてますね。

今度は低空飛行で弊社の坑口を撮影。トラックが地下から上がってきています。もの珍しいドローンをみんなでニヤニヤ見ている様子です。

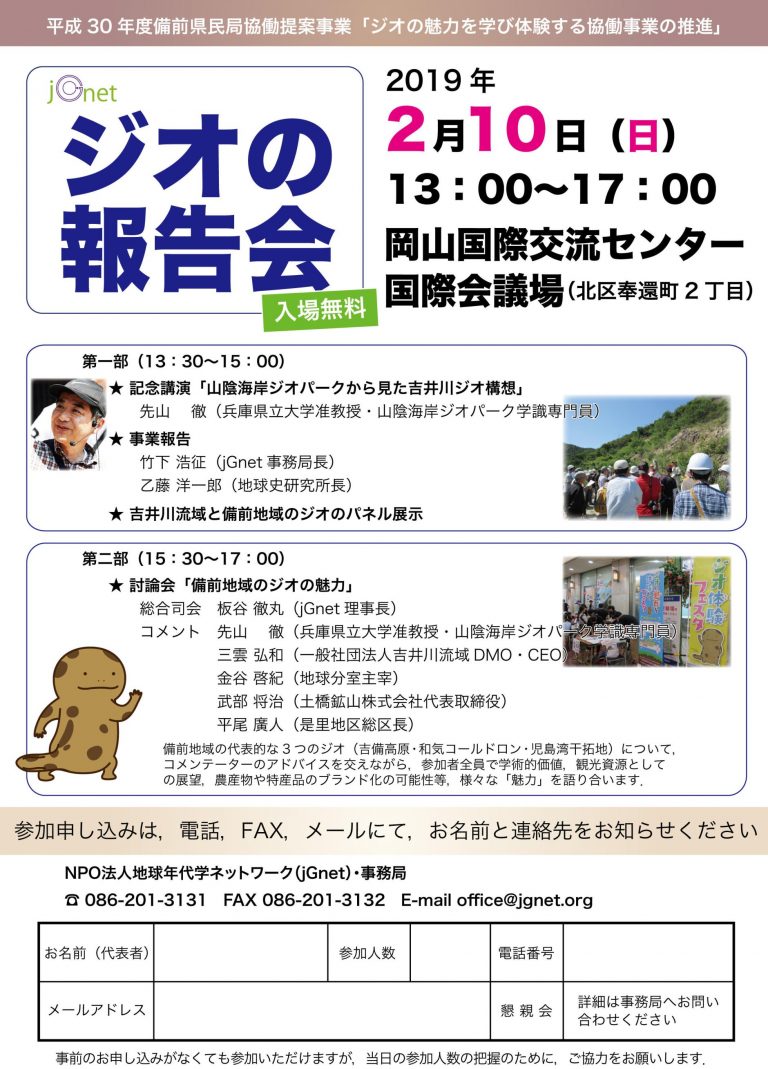

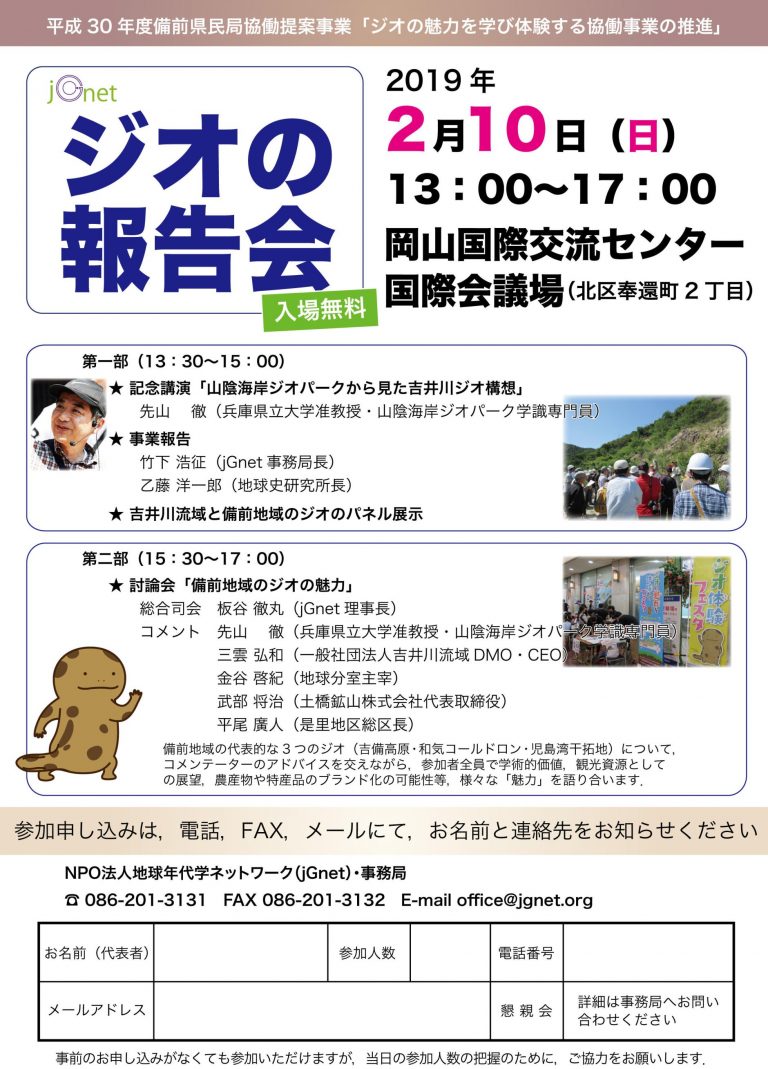

今回撮影していただいた映像は、地元のNPO団体「地球年代学ネットワーク(JGnet)」と備前県民局が開催するイベント「ジオの報告会」にて放映される予定です。

JGnetは、昨年6月に弊社に「ジオ見学ツアー」でお越しになり、公募で集まった50名の参加者に弊社鉱山をご覧いただきました。詳しくは、こちらの記事をご覧ください。

弊社の見学はツアーの一部ですが、JGnetでは、他にも吉井川のジオに関するイベントやツアーを行っています。「ジオの報告会」はそうした活動の一環です。

イベント概要は、以下の通りです。

こちらのイベント、私も第二部のコメンテーターとして参加します。ヤマは掘ってますが、正直なところ、地質学や鉱床の成り立ちについては全くの素人で、あまりよくわかっていません。鉱山会社の立場から、ジオツーリズムに期待することや、会社としてジオツーリズムにどういった貢献ができるかなどお伝えできればと思います。

立坑ケージのお話の続き、ついに完結編です。

なんと修理が完了しました!

立坑ケージそのものの説明は、【その1】をご覧ください。

立坑ケージの仕組みと動作については、【その2】をご覧ください。

立坑ケージで発生した故障については、【その3】をご覧ください。

修理は今年の6月と11月、おおむね2回に分けて進められました。

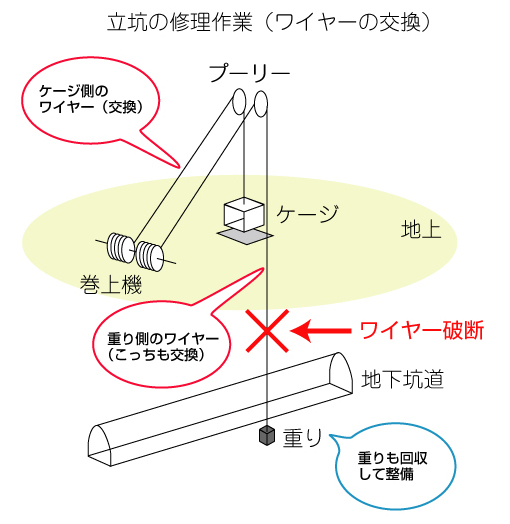

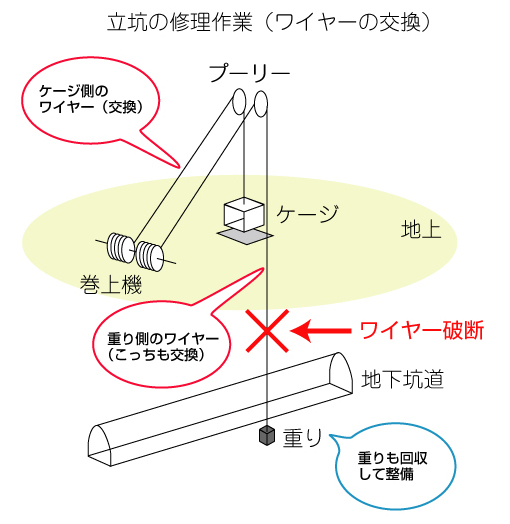

作業としては、試運転中に切れてしまったワイヤー、その先に吊るされていた重りを地下113mから回収して修理。また、切れたワイヤーの交換と、これと合せて、ケージ(カゴ)側のワイヤーも交換。といった流れで行われました。

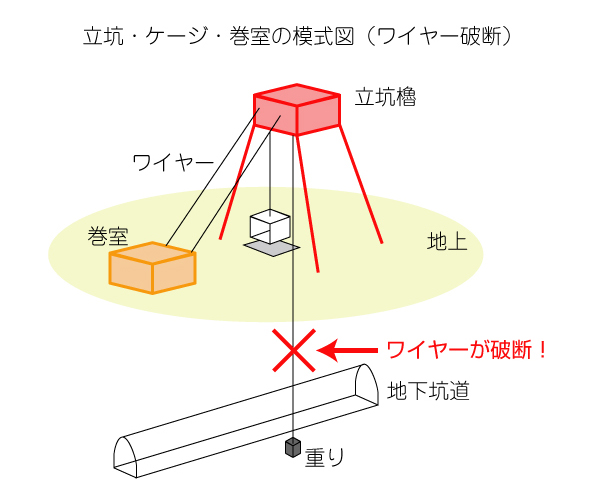

こちらが立坑の外観図です。

昨年11月に重り側のワイヤーが切れてしまい、重りが地下に落下してしまいました。

こちらが内部構造を示す図です。

今回は重りの回収と、重りとケージのワイヤー両方を交換します。

地下の立坑乗り場に落下した重り。

今年6月、重りの回収と重り側のワイヤー抜き取りが行われました。

ワイヤーを抜き取る様子、すごく重い。

巻室のドラムからもワイヤーを抜くための切断作業

そして11月、今度は新品のワイヤーに付け替えるとともに、回収した重りを再びワイヤーで吊るす作業に行いました。

新しいワイヤーを入れている様子。

オーバーホールされた重り、再び地下へ。

断続的な工事を経て、1年ぶりに立坑が復活しました。

でも、まだまだ修理が必要です。ケージが老朽化しており、新たに作り直す必要があります。それに、ケージを左右で支えているレールも劣化がひとく、補修工事をしてやらないといけません。

かつては毎日利用して、人員の運搬にも活躍した立坑ですが、現在は年に1回使うかどうか、それに保安上、人員は乗せられないので、道具や機械の上げ下げにしか使ってない立坑なのですが、もうここまで来たら、産業遺産の保存事業です。

これから数年かけて修繕を行い、あと30年は使える状態で残したいと思います。

鉱山に残る現役の立坑です。

弊社にお越しの際はぜひとも見学してやってください!